Y.H. (2015年入社)

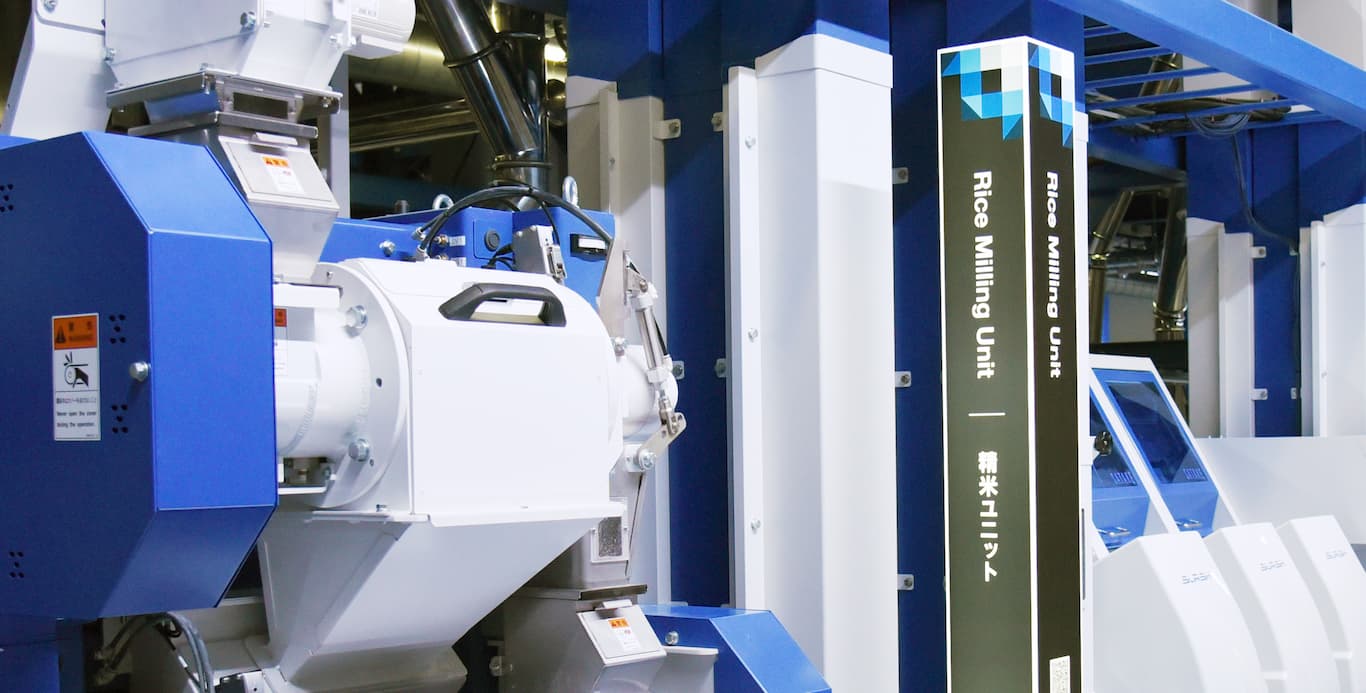

入社後は技術本部・精米チームの一員として、4年目まで国内外向けの精米機の開発を担当。現在は、CAE推進室にてコンピューターシミュレーションの開発・運用を担当し、精米メカニズムの解明を目指している。2021年には「離散要素シミュレーションモデルによる清酒製造用精米メカニズムの解析」の論文を発表し、農業工学博士号を取得。

Prologue

研究者の探究心と、それを支える企業風土が

醸造精米の歴史を変える新技術を生み出した

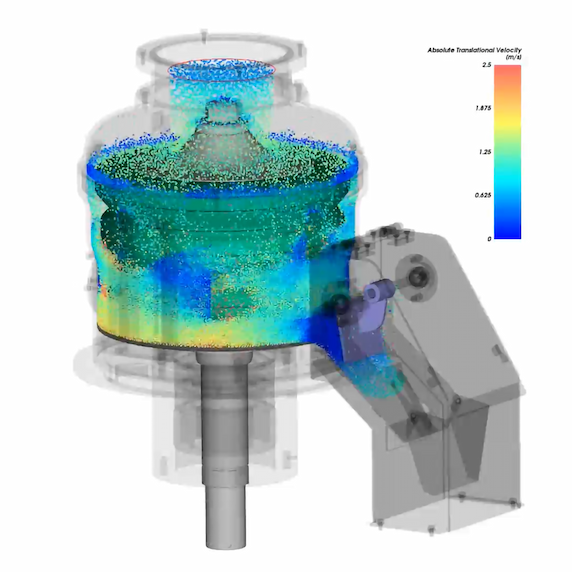

人の手では計算が困難な現象を、コンピュータを使って仮想実験する「コンピュータシミュレーション」。この技術を使って、酒造精米の理想型である真吟精米を探求している研究者がいます。「見ることができない」と言われていた精米機内でのお米の動きを、シミュレーションによって可視化。精米メカニズムの数値化を実現しました。その技術は木質ペレットの貯蔵サイロにも応用され、開発時間の短縮や省力化などを実現。社内の課題解決の切り札としても期待されています。サタケのコンピュータシミュレーション第一人者、Y.H.さんにお話を聞きました。

お米好き少年の人生を変えた

恩師とシミュレーションとの出会い

このストーリーの始まりはY.H.さんとお米や科学との出会いから始まります。好きという気持ちが探究心となり、大学で農業工学を学ぶきっかけが生まれます。

-

Y.H.さん×お米への探究心

Mixed POINT 01

-

マレーシアで体験した

お米の奥深さが

研究者人生の出発点子どもの頃から食、とりわけお米について強い関心がありました。きっかけとなったのは6歳のとき。父の勤務に伴い、東南アジアで3年間暮らしました。現地の食べ物に慣れようと、さまざまな料理を食べてみると、米の種類が日本で食べているものとは違うことに気付きました。チャーハンに中粒種、カレーライスには長粒種など。食感も味も品種ごとに異なり、お米の奥深さを知りました。

東南アジアで過ごした少年時代

数学や物理は得意でしたし、子どものころから理科や電気の実験が好きでした。将来は食に関わる仕事がしたかったので、食品や穀物を扱う機械の研究がしたいと思うように。そこで、穀物生産に関わる機械の研究ができる東京農業大学の生産環境工学科に進学しました。

-

Y.H.さん×大学の恩師

Mixed POINT 02

-

東京農大での研究時代

学生時代は、広く農業のことを学びました。研究室では、ポストハーベスト(収穫から消費者の手に渡るまでの生産技術)、特に鮮度を保つ貯蔵方法についての研究をしていました。研究室の先生は「精米機の中でのお米の動き」を研究テーマに自らプログラミングしてシミュレーションを行っていました。大学卒業後は就職を考えていたのですが、研究の楽しさは何物にも代え難いと思い、大学院進学を決意。大学時代と同じ研究室で、お米の動きのシミュレーションを研究課題にしました。私の進学を機に、研究室にシミュレーションソフトを導入。元々プログラムには興味がありましたが、触ったことはなく、これがプログラムとの出会いとなりました。

研究に拘束される時間は長かったのですが、シミュレーションというものが非常に面白く、これは自分の天職だと思いました。シミュレーションのベースになる数値は、実際に測ってみるというのが出発点。ソフトを導入したときには、先生が20年くらい研究していたデータがあり、その数値を目標値に使いました。先生と二人三脚で始まった研究でしたが、やがて先生は継続して小型の精米機、私は大型精米機を対象にしたプログラムを研究するようになりました。

シミュレーション時代の到来により、

新たなチャレンジが始まる

研究の延長線上にあった、サタケへの就職

大学院卒業後の就職を考えるとき、サタケが視野に入ることはごく自然ななりゆきでした。毎年1回、酒造米用の精米機をサタケと共同で試験していましたし、先生にも「サタケがいいよ」と勧められました 。私は千葉県出身なのですが、生まれたのは東京で、その後に大阪、マレーシア、シンガポールを経て千葉に移り住んだので、特定の場所にこだわりがありません。働く場所よりも、研究の仕事を続けられる環境が優先です。サタケへの就職は、まさに希望通りでした。

入社後に配属されたのが技術本部の精米加工チーム。当時は精米機全般の開発をしていましたが、シミュレーションは取り入れていませんでした。現場作業では、米を機械の中に入れて、加工状態をチェックしていました。

-

Y.H.さん×上司の理解と

後押しMixed POINT 03

-

上司の後押しが精米メカニズム解明に道を拓く

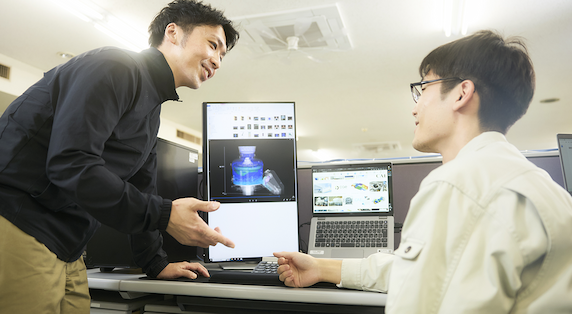

社内には、私がシミュレーションを研究してきた新入社員だという話は伝わっており、私自身も常にアンテナを張って情報収集していました。あるとき、セミナーの案内を見て時代の進歩を直感しました。GPU※の登場です。主にゲームで使っていたGPUで、コンピュータシミュレーションができるようになったのです。大学の研究室でさえも、処理速度の問題により200g程度のシミュレーションしかできなかったのですが、GPUカードを挿せば一気にトン単位の大規模な計算ができるようになります。劇的な変化でした。

「これならサタケでも使える」と思い、セミナーの受講希望を会社に申請。受講料は非常に高いものでしたが、会社が費用を負担してくれました。その陰にあったのが、上司の後押しでした 。情報収集のためのセミナー参加を推奨してもらったり、受講料の会社負担について交渉してもらったり、職場内の調整もしてもらったのです。上司は、今までの業務スタイルを変えたいと思っている人で、私の新しいチャレンジを後押ししてくれました。

セミナーを1年間受講して、シミュレーションソフトの使い方を習得。トン単位の精米がシミュレーションできるようになりました。サタケにとって30年来の夢である、真吟精米のメカニズムに迫ることができる機会が、やっと訪れたのです。

セミナーと並行する形で、会社に所属しながら3年間、大学院の後期に通い博士号を取得しました。仕事の途中で抜けなければならないときがあり、会社の理解をいただきました。会社としても技術者、研究者に成長してほしいという思いがあるのです。大学院の費用にも助成金が出るのですが、実はその制度を最初に活用したのは、私のスキルアップを後押ししてくれた上司でした。

ようやく本腰を入れて、実際に現場で機械を見ながらシミュレーションができる環境になりました。お米に限らず、いろんなものをシミュレーションした3年間。いつしか社内では「コンピュータシミュレーションを研究している社員がいるぞ」と存在を知られるようになりました。※Graphics Processing Unitの略。3Dグラフィックスなど画像を描写する際に必要となる計算処理を行うチップ。

創業者が遺した文献をヒントに、

CAE※技術実用化の壁を突破

※Computer Aided Engineeringの略称。

コンピュータ上でさまざまなシミュレーションをして、工学的問題の解決を図るシステム。

-

Y.H.さん×過去の文献

Mixed POINT 04

-

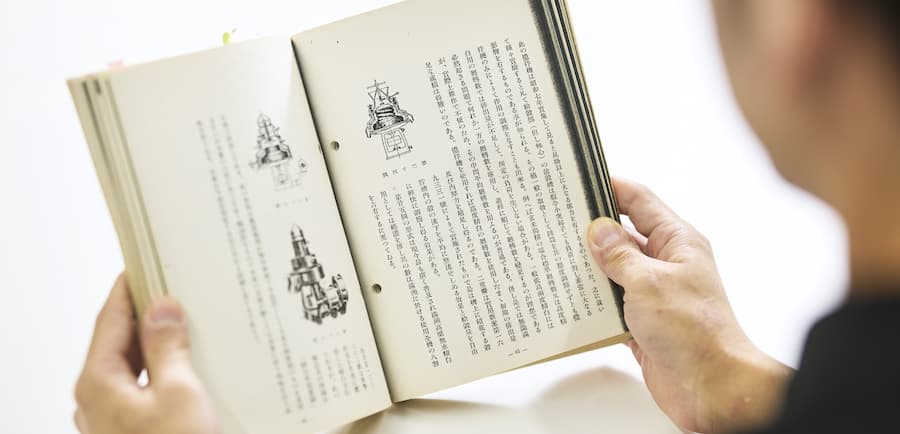

「過去の知見」が精度を高める

ソフトがあるだけではシミュレーションはできません。そこに何かしらのデータが必要です。しかし数値を測るだけでは、シミュレーションは上手くいきません。例えば傾斜に対してお米が縦向きか横向きか、あるいはお米に触れる材質の違いなどでも滑りだす角度が異なります。こういった観点がないと、再現したときにシミュレーションとは違う結果が出てしまうのです。そのことに気付いたのは、ある文献との出合いがきっかけでした。

シミュレーションモデル開発に利用できる文献がないか探索して技術フロアの蔵に行ったときに見つけたのが、サタケ創業者の佐竹利市が昭和15年(1940年)に記した「穀類搗精機の研究」です。その中ですでに、木材の上にお米を乗せ、徐々に傾けていったときに、何度で滑り出すのか、檜、杉、松それぞれの摩擦係数も算出していました。しかもお米が縦方向に滑るときと、横方向では摩擦係数が違うということも書いてあるではありませんか。まさにシミュレーションの原点です。文献自体は80年以上前のものですが、解析のアプローチの仕方も参考になりました。この考え方を取り入れたおかげで、精度の高いシミュレーションができるようになったのです。研究をする上で、過去の文献やデータに当たることの大切さを、身をもって知りました。 -

Y.H.さん×社内の理解

Mixed POINT 05

-

お散歩感覚で始めた、

各部署との交流シミュレーション技術の研究が進むにつれて、社内で私の存在を理解してくれる人が増えました。「あれが今こんな感じになっているのか」「すごいじゃないか」と。精米チーム以外の部署にもシミュレーションの有効性が伝わっていました。そこで、シミュレーションの精度を上げながら、社内での活用法を模索しようと、私はさまざまな部署に顔を出すようにしました。

シミュレーション導入の目的は、お米の動きを数値化し、精米メカニズムを解明することでしたが、非常にハードルが高く、すぐには成果が出ません。しかし、その技術を応用すれば解決できる課題がたくさんあったのです。その一つが米のブレンドです。それまでは着色したお米を使った試験を繰り返していましたが、米がどこに何回当たっているかで、混ざり方が変わることは既に数値化できていましたので、シミュレーションでブレンドの最適な工程を導き出すだけです。これにより、時間と労力が大幅に削減できました。

CAEを活用した新たな製品の誕生

-

Y.H.さん×アイデアの実現

Mixed POINT 06

-

シミュレーションから

得たヒントで進化する精米技術酒造米は扁平に精米することで、よりすっきりとした繊細な酒を醸すことができることは、1990年代から知られていました。しかしこの扁平精米は実用化が難しく、酒造りの歴史の中では長く球形に精米されてきました。理論的には分かっていて研究もされていましたが、扁平精米は非常にハードルが高い技術ゆえ、およそ30年間、実用的な機械が開発されませんでした。しかし、シミュレーションを上手く使うことで開発のヒントが得られるのではないかという手応えが感じられたのです。

そこで、お米がどう削られていくのか、実際に一つ一つ数値を取って、何もないところからのシミュレーションを繰り返し、さまざまなアイデアを試しました。研究を始めて4年後、サタケが誇る技術力とシミュレーションから生まれたヒントがミックスされ、扁平精米の技術が確立。扁平精米の技術と製法の総称として「真吟(しんぎん)」と名付けられました。現在は全国で19の酒造会社 が、真吟を使った酒造りに取り組んでいます。味が良くなるだけでなく、お米の外側だけを削るので残る量が多く、ロスの少ない、コストが低い精米方法です。

開発スタイルを変え、

次代の研究者のために結果を残したい

2022年12月、CAEを用いた開発を加速させるため、CAE推進室が生まれました。シミュレーション技術を積極的に業務に取り入れていくのが仕事です。お米以外にも、木質ペレットやプレスチックペレットなどに展開しています。それらも全て、精米からの応用です。

今後は、開発スタイルを全面的に変えたいと思っています。これまでは、試験がメインでシミュレーションはサポート役でしたが、基本的にはシミュレーションで先行して、必要なものだけ試験するという形にできるといいですね。

仕事での一番の目標は、精米メカニズムの解明ですが、研究者の一人としては結果を数字として残しておきたいです。研究成果の蓄積は、一つの財産。創業者、佐竹利市がまとめた理論に私が出合ったように、過去のデータというものは非常に大切です。同じ意味で、自分の研究を誰かに残さなければなりません。自分ができることは限られていても、その結果をいつか誰かが参考にして研究して、また誰かに渡る。十年後かに私のデータを見て「やった」と思ってくれる人がいるとうれしいですね。